为什么芯片会加速停产,该怎么办?

来源:芯世相

01

半导体产品的生命周期

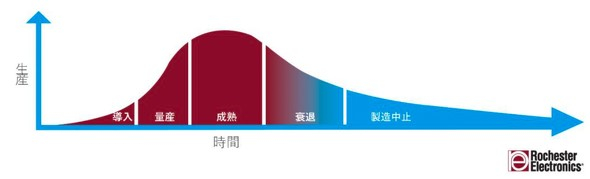

首先,让我们来思考一下半导体产品的生命周期。一般来说,普通半导体产品的生命周期可以如图1所示。

的生命周期

不仅限于半导体产品,从产品开发的角度来看,一款产品通常从“产品企划”开始,经过开发阶段后进入量产。当量产开始后,会在一定时间内持续生产,随后逐渐缩减产量,最终结束生产。这一连串的过程被称为“生命周期”。本文将探讨的焦点,是这一生命周期的长度(周期)。

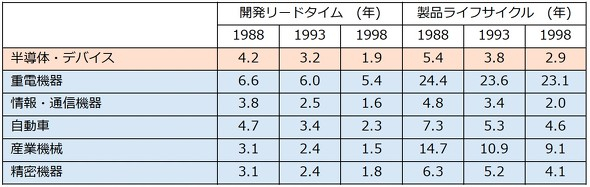

这里引用一份资料。这份资料是由日本“经济团体联合会”(经团联)在1998年编制的《强化产业技术实力现状调查报告》(産業技術力強化のための実態調査)。在这份报告中,针对企业加强技术实力的举措,调查了各个业务领域的开发周期与产品生命周期的关系。虽然这份资料距今已有20多年,但其中反映的趋势至今仍未发生根本性变化,因此我们可以参考其中的一部分数据。

周期与产品生命周期,数据来源:根据经团联资料由Rochester整理

从该表可以看出,相较于半导体本身的生命周期,使用这些半导体的最终产品生命周期通常更长。以极端的例子来说,在重型电气设备领域,产品生命周期大约为23年,而所使用的半导体生命周期仅约3年,前者大约是后者的10倍。近年来,半导体产品的生命周期甚至被认为缩短到了约2年。与此相对,采用这些半导体的终端产品,其生命周期却呈现出进一步延长的趋势。

由此可见,在使用半导体产品时,必须充分了解这些半导体本身的生命周期状况,并提前制定相应的对策。本文希望提供一些可作为参考的资料,以帮助读者在应对这一问题时有所借鉴。

02

影响半导体生命周期的因素

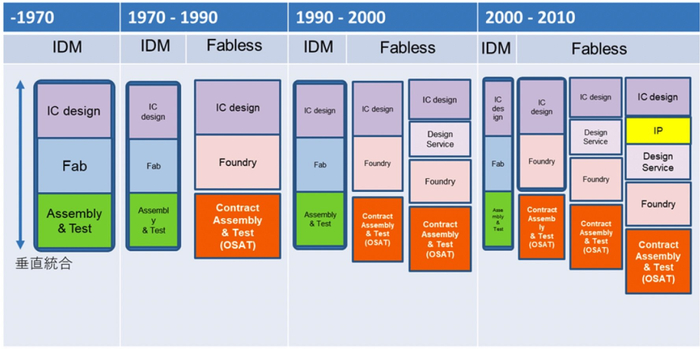

那么,究竟是什么在左右半导体的生命周期呢?一般来说,半导体产品的制造过程如图2所示。

过去,这些制造流程几乎全部在企业内部完成。然而,如图3所示,近年来每个制造环节外包给专业公司的趋势愈发明显。

也就是说,从前半导体企业会在公司内部完成从电路设计到测试、品质检测的所有环节,而如今不仅晶圆制造、封装组装等环节被外包,甚至连设计也委托外部企业进行的情况也越来越多。

这种模式的优势在于,企业可以根据产品的特性选择最合适的制造工厂,从而更好地实现高性能、高品质产品的开发。同时,由于不再需要自建生产设备,能够降低固定资产等方面的财务风险,并有助于缩短开发周期、减少制造过程中的风险。

这看似是一种好处多多的做法,但实际上也潜藏着重大风险。由于各外包公司都专注于自己的工艺领域,为了获得更高的利润,它们往往会优先生产利润率更高的产品。此外,它们还会不断更新设备,以提升收益能力。因此,对于采用旧工艺的产品,持续生产的难度会越来越大,进而影响半导体产品的长期供应,缩短了其生命周期。

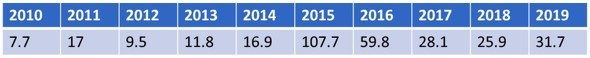

另一项重要影响因素是所谓的“行业重组”,即半导体企业间的并购与整合。以下表格显示了2010年至2019年期间,每年发生的半导体企业并购金额(单位:10亿美元)。

从这张表可以看出,过去几年间半导体行业的并购与整合活动频繁。那这对半导体产品的生命周期会产生怎样的影响呢?

企业通过并购与整合,通常希望借此扩大市场份额与销售网络、提升业务规模,同时吸收对方的技术与经验,提升经营效率与竞争力,以强化在半导体市场中的地位。

然而,合并后的企业虽然规模更大,却必须重新审视原有业务,推动合理化与成本削减。这些调整往往涉及生产设备与产品线。更常见的是,出于战略目的,许多并购都是在原竞争对手之间进行的。合并完成后,出售生产设备并转向将生产外包的企业正日益增多。

这会导致以下一系列问题:

●因合并导致产品线重叠或投资回报率较低的产品被停止生产(EOL);

●由于出售了特定生产设备,那些只能在该工厂生产的产品被迫停产(EOL),且后继产品无法推出;

●为了精简业务,缺乏未来潜力的产品部门被整体出售,导致这些产品无法继续生产;

●企业难以维持过多库存,当产品停产时无法持有最低必要数量以上的库存;

●外包制造的合作企业若决定淘汰所使用的生产线,则原产品将无法继续生产。

此类情况均可能发生,使得近年来半导体产品的生命周期显著缩短。

03

如何应对半导体产品停产问题

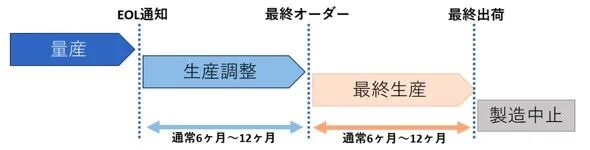

首先,我们将了解停止生产半导体产品的程序。JEDEC(J-STD-048:产品停产通知标准)提供了停产标准。如图 4 所示。

图 4:停产过程

如图4所示,在发布停产通知后,将接受最终订单一段时间。根据收到的订单进行最终生产,并向客户交付产品。待交付完成后,该产品即正式停产。此时从通知发布到最终交付的周期最短为1年,通常约为2年。也就是说,自收到EOL通知起1年内,需计算最终所需数量并完成订购。除非目标最终产品是依据客户合同生产的、且合同中规定了总产量,否则需综合考量历史出货趋势、市场动向及后续机型开发进度等因素,最终确定所需数量。

然而此时,如何判断"多少数量才算安全库存"确实变得极其困难。具体而言,企业既存在"既然不再增产,就不愿持有超额库存"的想法,又担心"或许因某些原因或影响需要超出预期的库存",此外根据应用场景不同,还会产生"在合同维护期内若发生超预期故障,可能面临备件短缺的困境,届时该如何应对"的忧虑。为消除这些顾虑,不少企业采取了在最终订单中超额订购半导体产品(有时甚至达到需求量的数倍)的策略。若此举能确保新机型顺利过渡,那么对企业而言便无大碍。

然而,也存在无法按预期实现停产的情况。例如:终端用户需求骤增、因后续机型开发延误导致生产周期超期、需维护设备故障频发等。此类情形往往会产生超出预期数量的需求。一旦陷入这种局面,原始半导体制造商已停止生产,无法追加订单;签约经销商也无库存可调,陷入无法增产的困境,最终导致无法满足终端客户的交货期限要求。

企业想必都希望竭力避免这种情况。以往企业需通过签约销售代理商寻找库存,但如今互联网环境日趋完善,全球信息触手可及。因此,企业往往依据网络信息发现销售半导体的网站,并考虑直接采购其产品。然而,这类分销商中有可能有缺乏企业信息、无实际地址及电话号码的空壳公司。究竟是否该向此类公司采购?如果可能的话,最好避开此类公司。

以下是世界半导体会议(WSC)提出的建议:

●请直接从原始半导体制造商(OCM)处购买产品,或通过授权的正规经销商渠道采购;

●提前计划收到产品变更通知或停产通知时将采取的措施;

●必要时,请使用经OCM认证的“售后经销商”。

综上所述,我们建议以从经原厂认证的正规销售代理商处购买为基本原则。停产是无法避免的,关键在于当需求与产品生命周期不匹配时,该如何应对。对此,可考虑以下两种方案:

1、以废弃为前提,确保储备量达到预期使用总量的数倍;

2、基于库存终将耗尽的预设,选择能持续供货且经原始半导体制造商认证的销售代理商支持。

04

最后

通过积极应对半导体产品的停产和淘汰型号,既能降低生产中断风险,又能对假冒元器件采取强硬立场。针对半导体停产产品的替代解决方案可能引发各种故障,有时还会导致隐性的不兼容问题——其中既有易于识别的故障,也有难以诊断的故障。为消除这些隐患,必须选择兼具高可靠性和成本效益的解决方案。

特别声明:以上内容仅代表作者本人的观点或立场,不代表新浪财经头条的观点或立场。如因作品内容、版权或其他问题需要与新浪财经头条联系的,请于上述内容发布后的30天内进行。